ลองนึกภาพว่าคุณยืนอยู่ข้างท่อไอน้ำความดันสูงแล้วได้ยินเสียง ฟี้ด….เบาๆ รั่วออกมา นั่นคือเหตุการณ์จริงที่เกิดขึ้นในโรงงานปิโตรเคมีที่เท็กซัสเมื่อปี 2009 มีคนสังเกตเห็นไอน้ำรั่วซึมออกมาจากรอยเชื่อมที่มิเตอร์วัดการไหลบนท่อ และเพียงไม่กี่อึดใจต่อมา บึ้ม! – รอยเชื่อมนั้นแตกเสียงดัง ทำให้ไอน้ำแรงดัน 100 บาร์ พุ่งกระจายทั่วบริเวณ โชคดีที่ไม่มีใครได้รับบาดเจ็บ แต่เหตุการณ์นี้ถือเป็นฝันร้ายของฝ่าย QAQC อย่างแท้จริง ภายหลังการตรวจสอบพบว่า การเสียหายเริ่มต้นจากรอยเชื่อมโลหะต่างชนิดบริเวณที่ท่อเหล็กโครมสูง P91 ต่อกับท่อสเตนเลส – บริเวณเนื้อเหล็กที่ได้รับผลกระทบจากความร้อน (HAZ) เกิดการแตกร้าวหลังใช้งานมาหลายปี

คราวนี้ลองมาดูท่อส่งน้ำมันบ้าง ในปี 2022 เกิดเหตุน้ำมันรั่วไหลครั้งใหญ่ในรัฐแคนซัส ซึ่งสืบหาต้นตอกลับไปพบว่าเกิดจากข้อบกพร่องเล็กๆ ในรอยเชื่อมเพียงจุดเดียว บริษัทผู้เดินระบบท่อ (TC Energy) เปิดเผยว่ารอยเชื่อมที่มีปัญหารวมกับความเค้นจากการโค้งงอของท่อ ส่งผลให้เกิดรอยร้าวและท่อ “แตกฉับพลัน” ปล่อยน้ำมันดิบออกมานับแสนแกลลอน ทั้งสองเหตุการณ์นี้ชี้ให้เห็นว่าแค่จุดบกพร่องเล็กๆ ในแนวเชื่อม – ซึ่งมองไม่เห็นจนกว่าจะเกิดหายนะ – ก็สามารถก่อให้เกิดปัญหาใหญ่หลวงได้

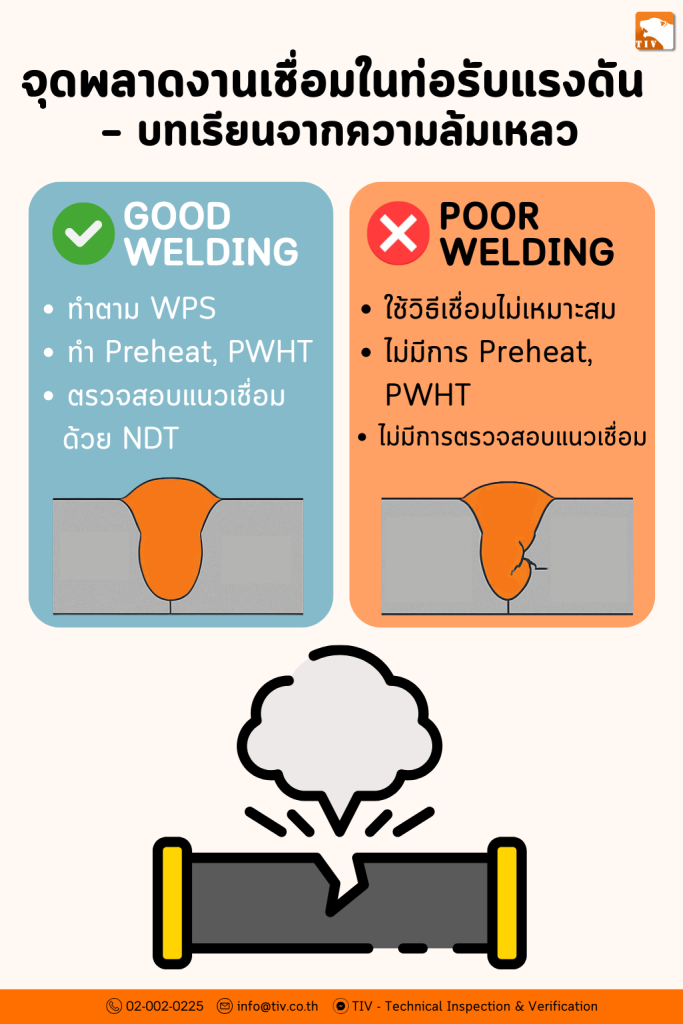

อะไรคือหลุมพรางในงานเชื่อมเหล่านี้? สำหรับท่อความดันสูง ปัญหาที่พบได้บ่อยได้แก่: ใช้วิธีการเชื่อมหรือลวดเชื่อมไม่เหมาะสม (โดยเฉพาะเวลาจะเชื่อมวัสดุต่างชนิดกัน), ไม่มีการอุ่นชิ้นงานก่อนเชื่อมหรืออบหลังเชื่อมตามที่ควร, รวมถึงเทคนิคการเชื่อมที่ไม่ดีจนเกิดรอยบกพร่อง เช่น การหลอมละลายไม่เต็มหรือมีรอยร้าวเล็กๆ ในเนื้อเชื่อม ในช่วงงานก่อสร้างที่เร่งรีบ ช่างเชื่อมอาจข้ามบางขั้นตอน หรือรูพรุนเล็กๆ อาจเล็ดรอดการตรวจพบ สิ่งที่ดูเหมือน “เล็กน้อย” เหล่านี้สามารถกลายเป็นความล้มเหลวใหญ่โตได้เมื่ออยู่ใต้ความดันสูง

ในกรณีท่อไอน้ำข้างต้น การเชื่อมเหล็ก P91 (เหล็กโครมเมี่ยมสูง) เข้ากับสเตนเลสต้องทำอย่างระมัดระวังมาก หากไม่ควบคุมตั้งแต่การเลือกลวดเชื่อมที่ถูกต้อง (เช่น การบัตเตอริงด้วย Inconel 182) จนถึงการควบคุมอุณหภูมิให้เย็นตัวช้าๆ และอบหลังเชื่อม (PWHT) คุณก็เสี่ยงที่จะได้รอยเชื่อมที่เปราะและอาจแตกร้าวเมื่อเวลาผ่านไป ส่วนกรณีท่อน้ำมันก็แสดงให้เห็นว่า ถึงแม้จะมีการตรวจสอบตามปกติแล้ว รอยเชื่อมที่มีตำหนิเล็กน้อยก็ยังสามารถขยายตัวจากความเค้นซ้ำๆ จนท่อแตกในที่สุด เรื่องนี้เตือนเราว่าการทำตามมาตรฐานเพียงอย่างเดียวอาจยังไม่พอ – การจะให้ได้คุณภาพจริงๆ อาจต้องทำให้เกินกว่าข้อกำหนดขั้นต่ำด้วยซ้ำ

จะป้องกันฝันร้ายแบบนี้ได้อย่างไร? ก่อนอื่น ต้องใช้กระบวนการเชื่อม (WPS) ที่ผ่านการรับรองและให้ช่างเชื่อมที่ผ่านการทดสอบและมีประสบการณ์ทำงาน โดยทุกคนต้องเข้าใจว่าทำไมแต่ละขั้นตอนสำคัญ ห้ามลัดขั้นตอน อยากเร็วโดยไม่ Preheat ก่อนเชื่อม ไม่ PWHT หลังเชื่อมเสร็จ – ขั้นตอนเหล่านี้จำเป็นอย่างยิ่งเพื่อป้องกันรอยร้าว ประการต่อมา ตรวจสอบทดสอบแนวเชื่อมอย่างละเอียด ใช้วิธีถ่ายภาพรังสี (RT) หรืออัลตราโซนิก (UT) ให้ครอบคลุม 100% กับแนวเชื่อมที่สำคัญถ้าเป็นไปได้ แทนการสุ่มตรวจ เพราะแนวเชื่อมจุดเดียวที่ไม่ได้ตรวจอาจเป็นจุดเริ่มต้นของความเสียหายได้ สุดท้าย ส่งเสริมวัฒนธรรมคุณภาพในทีม ที่ใครเห็นความผิดปกติแม้เล็กน้อยก็สามารถขอหยุดงานเพื่อแก้ไขได้โดยไม่โดนตำหนิ การซ่อมรอยเชื่อมวันนี้ย่อมดีกว่าต้องมานั่งแก้ไขท่อแตกทั้งเส้นในวันหน้า

ท้ายที่สุดแล้ว รอยเชื่อมบนท่อความดันสูงไม่ได้แค่ยึดโลหะให้ติดกันเท่านั้น – แต่มันยังกุมความปลอดภัยของคนงานและความสำเร็จของโครงการไว้ด้วย ทุกแนวเชื่อมมีเรื่องราว; จงทำให้แน่ใจว่าเรื่องราวของคุณจะไม่กลายเป็นโศกนาฏกรรมที่ถูกเล่าขานในการประชุมความปลอดภัยครั้งหน้า เฝ้าระวัง ใส่ใจคุณภาพ แล้วหลุมพราง “เล็ก ๆ ” เหล่านั้นจะถูกขจัดไปได้

ติดตามข่าวสารเกี่ยวกับ QAQC, NDT และอื่น ๆ อีกมากมายได้ที่

Facebook page: TIV – Technical Inspection & Verification